فرآيند SL/RN

سنگ آهن ورودي : بصورت كلوخه يا گندله

عامل احياكننده : ذغال سنگ كك نشو

نوع كوره احيا : كوره دوار Rotary Kiln

درجه حرارت احيا : حدود 1000 تا 1100 درجه سانتيگراد

سابقه فرآيند : از حدود سال 1980 ميلادي

ظرفيت بهينه : يك صدهزار تن براي هر مدول

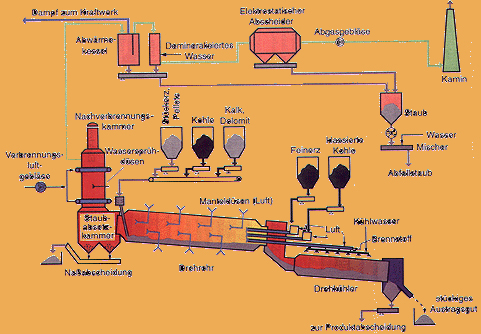

فرآيند SL/RN روشي است كه در اين روش از كوره هاي دوار استفاده ميشود تحقيقات اوليه آن به حدود پس از جنگ جهاني دوم ميرسد كه شركتهاي مختلفي اعمم از اروپايي و آمريكايي در شكل دهي اين روش حضور داشته اند كه نام اين فرآينداز همين موضوع منشا گرفته است كه هر حرف آن اول نام يكي ازاين شركتها ميباشد . ولي بيشتر تحقيقا ت در كشور آلمان و توسط شركت Lurgi انجام گرفته است .

تكنولوژي توليد در كوره دوار قبل از آهن اسفنجي با فرآيند توليد سيمان و آهك طراحي و شروع به كار نموده است . در واقع توليد آهن در اين كوره ها بهينه سازي شده همان فرآند توليد سيمان و آهك ميباشد .

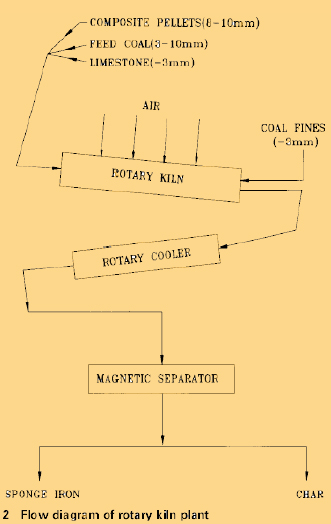

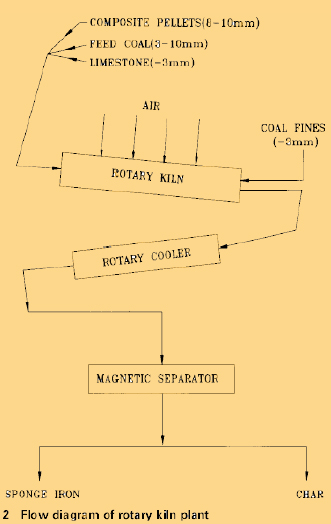

شنگ آهن در اين فرآيند بصورت كلوخه يا گندله همراه با دغال كك نشو و مقداري آهك و دولوميت جهت تعديل مقدار گورگرد موجو در ذغال سنگ از يك طرف كوره افقي دوار وارد آن ميشود . كوره احيا يك كوره افقي مايل بازاويه حدود 5 درجه ميباشد .

كوره دراثر سوختن ذغال و ورودهوا و نرمه ذغال سنگ تا حدود 1000 درجه گرم ميشود كه مواد شارژ شده در قسمت اول كوره پيشگرم شده و در قسمت دوم تا 92 درجه فلزي احيا مي گردد .

مواد احيا شده گرم پس از خروج از كوره وارد يك كوره دوار حنك كننده ميشوند تا درجه حرارت آنها پايين بيايد سپس با خروج از كوره خنك كننده و گذشتن از زير دستگاه جداكننده مغناطيسي مواد فلزي از خاكستر جداشده و براي انبار كردن يا انجام عمليات ذوب به كوره قوس منتقل گردد .

سنگ آهن مصرفي دركوره دوار دراين روش بدليل درفشار نبودن كلوخه هاي موادشارژ از حساسيت كوره هاي عمودي برخوردار نبوده و ميتوان از انواع سنگهاي آهن با دانه بندي كلوخه بين 6 تا 20 ميليمتر در اين كوره استفاده نمود . حركت كلوخه ها بصورت مداوم و به آرامي در داخل كوره افقي دوار ميباشد . عموماكلوخه خام مخلوط اط نزم سنگ آهن و نرمه ذغال و جسب سر ميباشد كه نتيجه بهتري بدر مرحله را دارد .

ذغال سنگ مورد استفاده چون از نوع ارزان بوده و قابليت تبديل به كك را ندارد بسيار در دسترس ميباشد . ذغال مورد استفاده ميتواند تا حدود 30 % مواد فرار داشته باشد و لي كربن آن نبايد كمتر از 45 % باشد .

دولوميت نيز بدليل كاهش اثر گوگرد موجود در ذغال سنگ به مواد شارژ اضافه ميگردد و همچنين باعث تسريع در عمليات احيا ميگردد .

كوره دوار افقي مهمترين بحش واحد احياميباشد اين كوره متشكل از يك استوانه فولادي به قطر 3 الي 6 متر و طول 25 الي 80 متر بوده داخل آن آجرچيني شده و كوره با يك شيب ملايم 3-5 درجه روي چرخدنده هاي گرداننده نصب مي گردند . دماي منطقه احيا حدود 1075 درجه سانتيگراد ميباشد . بخاطر بالارفتن دماي كوره پودر ذغال از انتهاي خروجي كوره به داحل كوره تزريق ميگردد و در فواصل معين يك سري دريچخ جهت دمش هواي پروسس براي سوختن بهتر ذغال سنگ وتوليد گاز CO جهت احيا طراحي شده اند .گاز پروسس گرم همراه با مقداري هواي آزاد از اين دريچه ها به داخل كوره تزريق ميگردند .