دراین مقاله به اختصار، به عیوبی که در حین وبعد ریختهگری شمش در ماشین ریختهگری پیوسته CCM) Continuous Casting Machine) به وجود میآید پرداخته میشود.

کلیات: عیب های شمشهای ریخته شده به روش پیوسته، در حین انجماد پدید میآیند. این عیب ها، هم در سطح و هم در منطقههای مرکزی فرآورده ریختهگری دیده میشوند و ممکن است بر بازده تولید اثر منفی داشته باشند. در موارد جدی، بروز این عیب ها حتی ممکن است به وقفه در کار ماشین، و در نتیجه کاهش شدید تولید بیانجامد. بنابراین مهندسان متالورژی و طراحان واحد ریختهگری باید از دلیلهای پیدایش هر عیب و اقدامهای مناسب برای جلوگیری از بروز عیب با پیشبینی وقوع آن آگاه باشند.

نامگذاری عیب های شمش

عیب های شمشها به سه گروه اصلی تقسیم میشوند:

1- عیب های درونی (Internal defects) 2-عیب های سطحی (Surface defects) 3- عیب های شکلی هندسی(Profile defects)

1-عیب های درونی:

شامل عیوبی میگردد که در برش عرضی محصول قابل رویت هستند و از سطح معمولاً دیده نمیشوند و در نهایت در تولید محصولات نهایی همچون تیرآهن و میلگرد تأثیرگذار میباشد. ترکهای داخلی عموماً طویلتر از ترکهای سطحی هستند و منجر به عیوب تورق در محصولات نوردی از جمله تیرآهن و میلگرد میگردد.

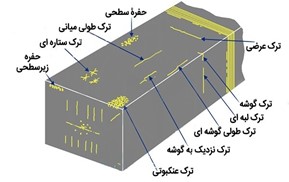

1-1- انواع عیوب داخلی:

– ترکهای جدانشینی در مرکز و تخلخل مرکزی (ترکهای جدا نشینی، ترکهای نیمه طویل)، ترکهای سه نقطه ای (ترکهای جانبی)

– ترکهای قطری (ترکهای کنجی)، آخالهای روانساز ریختهگری، آخالهای کروی، آخالهای خوشه مانند: آخالهای زیرسطحی، مکهای گازی

| عیب | دلایل ایجاد عیب | عاملهای مؤثر | راه برطرف کردن عیب |

| ترکهای عرضی دیواره | تغییرشکل پوسته شمش | – وجود گوگرد به مقدار02/0 درصد

– شبه حالت ترکهای غلتک کشنده – بیش از حد بودن تغییرشکل در حین خمکاری و صافکاری |

– اصلاح پشتیبان یا هدایتکننده شمش

– تعویض غلتکهای خمکاری |

| ترکهای عرضی غلتککشنده | بهم فشرده شده شدن پوسته شمش | – سرعت بررسی نشده ریخته گری در هر دو پوسته بالایی و پائینی | – کاهش فشار تماس غلتکها |

| ترکهای طولی خط مرکزی | برآمدگی تختالها در ناحیه نوک حوضچه مذاب | – سرعت ریخته گری و طول ماشین

– انقباض در امتداد ضخامت شمش |

– شیبدار کردن غلتکها، درناحیه نوک حوضچه مذاب

– مانند حالت ترکهای دیواره |

| ترکهای طولی سه نقطهای | برآمدگی وجه پهن شمش | ترکیب شیمیایی فولاد | مانند حالت ترکهای دیواره |

| ترکهای طولی کنجها یا لبهها (ترکهای قطری) | – برآمدگی وجه باریک در شمشها

– لوزیگونی در شمشها – سرمایش نایکنواخت |

– شیب وجه باریک

– همراستایی جریان ریزش مذاب و دمای ریختهگری |

– بررسی شیب

– تنظیم نگهدارنده وجه باریک – وارسی سیستم خنک کننده پاششی |

2- عیبهای سطحی:

شامل عیوبی که به سطح راه دارند

1-2- انواع عیوب سطحی:

– ترکهای سطحی طولی و عرضی، ترکهای ستارهای، مکهای سوزنی، کربندهی، نشانههای نوسان عمیق.

| عیب | دلایل ایجاد عیب | عاملهای مؤثر | راه برطرف کردن عیب |

| ترکهای طولی بین لبههای هر وجه | – عدم یکنواختی سرمایش و پشتیبانی در قالب

– فزونی گرفتن تنش از استحکام پوسته شمش |

– ترکیب شیمیایی فولاد

– دمای ریختهگری – سیستم مذابرسانی – پهنای شمش – روانساز ریختهگری – وضعیت قالب و همراستای – جذب AL2O3 درروانساز ریختهگری – نوسان |

– اصلاح سطح قالب

– وارسی دوباره قالب – تعویض روانساز ریختهگری – وارسی سیستم حفاظت از مذاب |

| ترکهای طولی در کنجها | – عدم یکنواختی سرمایش و پشتیبانی در قالب

– فزونی گرفتن تنش از استحکام پوسته شمش |

– ترکیب شیمیایی فولاد

– دمای ریخته گری – شعاع لبه – شیب قالب – نوسان |

– تعویض قالبهای لولهای

– وارسی شیب سطح باریک – افزایش همراستایی قالب |

| ترکهای عرضی در کنجها | – سرمایش بیش از حد شدید و سرمایش موضعی مکرر

– صافکاری و خمکاری در دمای کمتر از800 درجه سانتیگراد |

– ترکیب شیمیایی فولاد

– از لحاظ مقدار C,Mn,V,Nb |

– کاهش شار آب خنککننده

– وارسی افشانههای آبپاشی |

| ترکهای ستارهای | – سرمایش بیش از حد و سرمایش مکرر همراه با بازگرمایش

– ترکخوردگی گپرمایی ناشی از ساییده شدن مس از قالب |

– همراستایی قالبها و غلتکهای پای قالب

– شیب قالب |

– وارسی پوشش سطح و همراستایی قالب |

3-عیبهای هندسی:

عیبهای شکلی باعث تغییر شکل در مقطع عرضی از شکل هندسی واقعی محصول میشوند. عیبهای زیادی باعث به وجود آمدن عیوب هندسی میشوند، اما عیوب هندسی عموماً با نارسایی و یا غیر یکنواختی سیستم خنککننده ارتباط دارند. لذا در اغلب اوقات عیوب هندسی با ترکها ظاهر میگردند. سرعت بیش از حد ریختهگری و دمای بیش از اندازه در ریختهگری به همراه عوامل ذکر شده، شرایط را برای ایجاد این عیوب فراهم میسازند و در اخر بر شکل ظاهری محصولات نوردی منجمله تیرآهن و میلگرد نیز تأثیرگذار میباشند.

1-3- انواع عیوب هندسی

تورفتگیهای طولی و عرضی، برآمدگیهای شمش، تغیرات پهنا، تغییرات ضخامت، خمیدگی و شمشیری شدن، مستقیم نبودن، لوزی گونی، بیضی گونی

4- دلایل ترک خوردگی

در ریختهگری پیوسته، ترکها هم در سطح و هم در جبهه انجماد دیده میشوند. آنها براثر تنشها و کرنشهای ناشی از بارگذاری گرمایی و یا مکانیکی پدید میآیند. تنشی که ماده در معرض آن قرار میگیرد، درهنگام گذر آن از گستره دمایی نامساعد اهمیت ویژهای مییابد. گستره دمایی در مورد ترکخوردگی سطحی 800 تا 900 درجه سلسیوس است. در حالیکه ترکهای داخلی در دماهایی نزدیک به دمای منحنی انجماد فولاد رخ میدهند. در هنگام برخورد با پدیدههایی که پیوند بین دانهای را ضعیف میکند، نیز باید به دقت مراقب بود. فلزات زود گداز از قبیل مس، برنج و قلع که از سطح میگذرند و به مرز دانهها میرسند، چینن اثری دارند. بر اثر وجود لایه Fes یا آخالهای (Fe, Mn)s که در مرز دانهها، رسوب کرده باشند نیز ترکخوردگی درونی شتاب میگیرد. شمش در طول حرکات خود از قالب تا مشعل برش در معرض بارهایی قرار میگیرد که اگر تنشها و کرنشهای ناشی از آنها برای مقطع و فولاد مورد نظرخیلی زیاد شود، به معیوب شدن فرآورده منجر میشود.

پدیدههای بارگذاری که در این مسیر رخ میدهند عبارتند از:

- برآمدگی پوسته شمش براثر فشار فراستاتیکی

- واپیچش پوسته شمش مثلاً لوزی گون یا بیضی گون شدن آن

- تنشهای کششی ناشی از نیروهای بیرون کشی و یا اصطحکاک قالب

- خمکاری پوسته شمش از حالت عمودی به فوسدار

- صافکاری پوسته شمش یا شمش منجمد شده به حالت افقی

- خمکاری پوسته شمش بر اثر ناهمراستایی غلتکهای راهنما

- خم_کاری پوسته شمش به وسیله غلتکهای تغییر شکل یافته

*ممکن است تنشهای ایجاد شده بر اثر پدیدههای مکانیکی به وسیله تنشهای حرارتی (گرمایی) اضافی تشدید شوند.

5- روبارهها

روبارهها شبیه به تکههای یخ بر سطح فلز مذاب زیر لایه روانساز ریختهگری شناورند و هنگامیکه به پوسته منجمد شده میرسند به آن میچسبند و همراه آن بیرون کشیده میشوند. تشخیص وجود آنها در سطح رشته دشوار است و معمولاً از روی بی نظمیهای ایجاد شده در نشانههای نوسان آخالهای سربارهای درشت و نیز حفرههای باز میتوان به وجود آنها پی برد. دلیل تشکیل روباره کم بودن تلاطم در سطح مذاب در قالب و پایین بودن دمای ریختهگری است. زاویه مدخلهای جانبی نازلهای مستغرق، تأثیر بسیار زیادی بر تشکیل روباره دارد.

تصویر: شماتیک بعضی از عیوب شمش

نویسنده: مهندس سید ابراهیم علم بلادی مدیرکارخانه شرکت ذوب آهن بیستون